다이얼과 실린더 캠박스를 설치할 때 어떤 점에 주의해야 할까요?

캠박스를 설치할 때는 먼저 각 캠박스와 실린더(다이얼) 사이의 간격을 주의 깊게 확인하고(특히 실린더 교체 후에는 더욱 주의 깊게 확인해야 함), 캠박스와 실린더 또는 다이얼 사이의 간격 차이를 방지하기 위해 순서대로 설치해야 합니다. 실린더(다이얼) 사이의 간격이 너무 작으면 생산 과정에서 기계적 고장이 발생하는 경우가 많습니다.

실린더(다이얼)와 캠 사이의 간격을 어떻게 조정합니까?

1. 다이얼과 캠 사이의 간격을 조정하십시오.

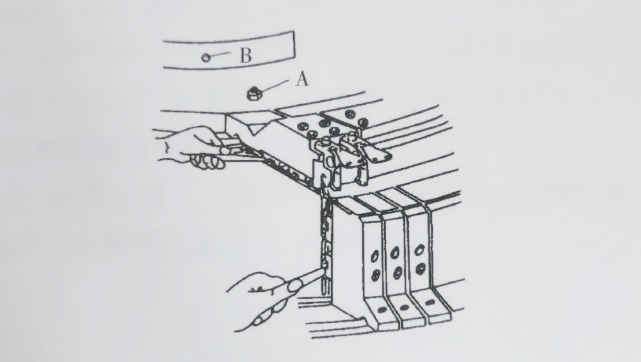

다음 그림과 같이, 먼저 중간 코어 상단과 중간 코어 상단 외측 원의 세 곳(B)에 각각 6곳씩 균등하게 배치된 너트와 나사를 풉니다. 그런 다음, A 지점의 나사를 조이면서 동시에 필러 게이지로 다이얼과 캠 사이의 간격을 측정하여 0.10~0.20mm가 되도록 합니다. 이후 세 곳(B)의 나사와 너트를 조이고 다시 6곳을 확인합니다. 간격에 변화가 있으면 이 과정을 반복하여 간격이 적정 범위에 도달할 때까지 조정합니다.

2. 실린더와 캠 사이의 간격 조정

측정 방법 및 정확도 요구 사항은 "다이얼과 캠 사이의 간격 조정"과 동일합니다. 간격 조정은 원형 캠박스 하단 원의 캠 파일 위치 고정 스톱 원을 조정하여 강선 트랙 중심까지의 반경 방향 런아웃이 0.03mm 이하가 되도록 합니다. 기계는 출고 전에 조정 및 위치 고정 핀 장착이 완료된 상태입니다. 다른 이유로 조립 정확도가 변경된 경우, 니들 실린더와 캠 사이의 간극 정확도를 확보하기 위해 스톱 원을 재보정할 수 있습니다.

카메라를 고르는 방법은 무엇일까요?

캠은 원형 편직기의 핵심 부품 중 하나입니다. 주요 기능은 편직 바늘과 싱커의 움직임을 제어하는 것입니다. 캠은 크게 편직 캠(루프 형성)과 턱 캠, 미스 캠(플로팅 라인) 및 싱커 캠으로 나눌 수 있습니다.

캠의 전반적인 품질은 원형 편직기와 직물에 큰 영향을 미칩니다. 따라서 캠을 구매할 때는 다음 사항에 특히 주의해야 합니다.

우선, 다양한 원단과 소재의 요구 사항에 따라 적절한 캠 곡선을 선택해야 합니다. 디자이너들이 추구하는 원단 스타일과 집중하는 원단이 다르기 때문에 캠 작동면의 곡선도 달라집니다.

둘째로, 니팅 니들(또는 싱커)과 캠은 장시간 고속 슬라이딩 마찰을 하기 때문에 각 가공 지점은 동시에 고주파 충격을 견뎌야 하므로 캠의 재질과 열처리 공정이 매우 중요합니다. 따라서 캠의 원료는 일반적으로 경화성이 우수하고 담금질 변형이 적은 국제 표준 Cr12MoV(대만 표준/일본 표준 SKD11)를 사용하며, 담금질 후 경도, 강도 및 인성이 캠의 요구 사항에 더 적합합니다. 캠의 담금질 경도는 일반적으로 HRC63.5±1입니다. 캠의 경도가 너무 높거나 낮으면 악영향을 미칠 수 있습니다.

또한, 캠 곡선 작동면의 표면 조도는 매우 중요하며, 캠의 사용 편의성과 내구성을 결정짓는 핵심 요소입니다. 캠 곡선 작동면의 표면 조도는 가공 장비, 절삭 공구, 가공 기술, 절삭 방식 등 여러 요인에 의해 결정됩니다. (일부 제조업체는 매우 낮은 가격을 제시하며, 이 부분에서 종종 소란을 피웁니다.) 일반적으로 캠 곡선 작동면의 표면 조도는 Ra≤0.8μm로 정의됩니다. 표면 조도가 불량하면 니들 연삭, 사출, 캠박스 과열 등의 문제가 발생할 수 있습니다.

또한 캠 홀의 위치, 키 슬롯, 형상 및 곡률의 상대적인 위치와 정확도에 주의를 기울여야 합니다. 이러한 사항을 소홀히 하면 부정적인 영향을 미칠 수 있습니다.

캠 곡선을 연구하는 이유는 무엇일까요?

루프 형성 공정 분석에서 굽힘 각도에 대한 요구 사항을 확인할 수 있습니다. 굽힘 장력을 낮추기 위해서는 굽힘 각도가 적절해야 하는데, 이는 굽힘에 참여하는 추의 개수가 두 개로 제한되는 것이 가장 좋다는 것을 의미하며, 이때 굽힘 각도를 굽힘 공정 각도라고 합니다. 또한, 바늘 끝이 캠에 가하는 충격력을 줄이기 위해서는 굽힘 각도가 작아야 하는데, 이때 굽힘 각도를 굽힘 기계적 각도라고 합니다. 따라서 공정과 기계라는 두 가지 관점에서 이 두 가지 요구 사항은 서로 상충됩니다. 이러한 문제를 해결하기 위해 곡선형 캠과 상대 운동 추를 사용하는 방식이 등장했는데, 이를 통해 바늘 끝이 캠과 접촉하는 각도는 작게 유지하면서 운동 각도는 크게 만들 수 있습니다.

게시 시간: 2021년 3월 23일